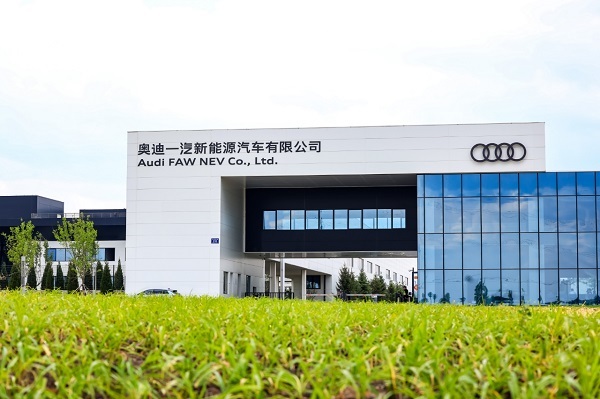

在全球汽车产业加速向电动化、智能化转型的浪潮中,奥迪一汽新能源公司的长春生产基地(以下简称“奥迪一汽超级智能生态工厂”),以中德合资背景、深厚的本土化积淀及对豪华品质的不懈追求,树立豪华电动车智造新标杆。作为奥迪全球最先进的生产基地,奥迪一汽超级智能生态工厂凭借品牌力、制造力、质量力、安全力、环保力五大实力,展现出强大的制造水准。

深耕本土化发展,打造全生命周期用车陪伴

奥迪一汽超级智能生态工厂由奥迪、中国一汽、大众汽车集团(中国)于2021年合资成立,是奥迪在中国的首个纯电动车型专属生产基地,肩负奥迪品牌全球电动化发展使命。

从率先为中国消费者打造“加长轴距”车型,到建立“全价值链中国化”的本土化体系,中国一汽与奥迪精诚合作37年,成为最懂中国客户需求的豪华品牌,而奥迪一汽超级智能生态工厂让奥迪深耕本土化发展具象化。为满足不同客户对豪华电动产品的追求,奥迪一汽超级智能生态工厂可生产打造覆盖B级-D级市场产品。

在制造力方面,奥迪一汽超级智能生态工厂由冲压、焊装、涂装、总装、电池五大车间组成,以数智化技术为核心驱动力,融合高自动化率与创新工艺,实现效率与品质的双重突破。

据介绍,工厂焊装车间有824台机器人,焊接自动化率达100%,KUKA机器人每秒钟能完成1-2个焊点,精度达到0.1毫米;电池车间自动化率为86%,关键工序实现100%自动化。此外,得益于数字孪生技术,奥迪一汽超级智能生态工厂通过采用BIM建筑信息模型和三维扫描技术,实现虚拟建厂与实体运营同步,保证中德团队远程协同设计提升工程进度。

为打造高质量产品,奥迪以严苛标准把控质量精度,并投入大量的数字化手段进行实时监控和维护,大到整车小到每一颗螺栓都建立了完整档案,保证整车质量。

在视觉检查站,20台高精度相机通过3D激光与2D光谱的交叉扫描,实现0.2毫米精度扫描全车;底盘分装区引入14轴同步拧紧系统,同步拧紧14颗大扭矩螺栓,并能将扭矩与角度精度控制到±0.1%。奥迪一汽超级智能生态工厂采用“婚礼结合”工位,自动化率达到100%,11台机器人协同作业,在“黑灯”环境,且全程无人工干预的情况下,完成车身与底盘的结合,并将精度控制到0.2mm。

此外,奥迪一汽超级智能生态工厂通过中央控制系统的实时监控,保证每颗螺栓均建立终身档案,从源头杜绝人为误差,进而全面保障结构稳定性,为客户带来更扎实、可靠的驾驶感受。

树立“零碳”生产典范,赋能Q6L e-tron五大实力

作为“零碳先锋”践行者,奥迪一汽超级智能生态工厂通过100%使用绿色能源、生产废弃物100%回收、生产及生活废水100%循环使用等创新举措,成为奥迪在中国首家投产即实现“近零碳排放”的生产基地,为行业树立可持续发展新典范。

据介绍,奥迪一汽超级智能生态工厂厂房屋面上铺设总计约32万平方米的光伏设施,预计年平均发电量可达到3500多万度电,可实现覆盖至少年用电量的四分之一;推行全周期资源循环体系,包括铝材料闭环回收,所有固体废物(木材、纸壳等)100%回收再利用;针对生产及生活废水,通过反渗透工艺模块处理,达到标准后的中水将全部用于工艺生产及绿化浇灌,做到水资源的100%高效循环使用。

作为全球电动化灯塔工厂,奥迪一汽超级智能生态工厂不仅是全面融合数智化理念的智慧工厂,也是投产即达“近零碳排放”的绿色工厂,同时还是拥有完善产业生态圈的生态工厂,堪称全球典范。—汽奥迪Q6L e-tron正是该工厂落地的首款车型,凭借“科技王者、安全王者、驾控王者、舒享王者、设计王者”五大实力,成为值得用户信赖的豪华电动产品。

以安全为例,一汽奥迪Q6 e-tron铝合金+高强度钢比例总和高达83%,热成型钢占比34%,搭配激光拼焊工艺与航空级铝合金前防撞梁,打造出赛车级笼式安全车身。在电池安全上,一汽奥迪Q6 e-tron远超国标的电池开发标准,提前即可满足新国标关于热扩散的要求;得益于100%热成型钢整车地板,和集成式电源箱优化高压布局,可化解正面、侧面、后面全方位撞击电池包达到IP69K级别。

未来,在奥迪一汽超级智能生态工厂的硬核赋能下,奥迪品牌将推出更多元化的豪华电动车型,加速构建覆盖全球的电动化生态版图。(中国经济网记者 姜智文)